在工业4.0与智能制造加速落地的今天,设备停机不再是简单的“坏了再修”,而是演变为一场关乎成本、效率与安全的系统性挑战。传统定期维护或事后维修模式已难以满足高可用性、高可靠性的现代生产需求。此时,智能故障诊断(Intelligent Fault Diagnosis)应运而生——它通过实时感知、数据融合与算法驱动,将设备健康管理从被动响应转向主动预防,真正实现“未病先防”。

什么是PHM系统?

PHM(Prognostics and Health Management,预测与健康管理)是一种集状态监测、故障诊断、寿命预测与维护决策于一体的智能系统。其核心目标是:

- 提前发现潜在故障

- 精准评估剩余使用寿命(RUL)

- 优化维护策略,降低非计划停机

PHM的三大支柱

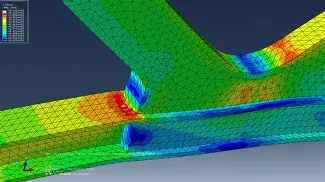

- 感知层:部署传感器采集振动、温度、电流等多维信号

- 分析层:利用信号处理、机器学习进行特征提取与异常识别

- 决策层:结合工况与历史数据生成维护建议或自动触发预警

关键检测项目与技术手段

深圳德恺检测聚焦PHM系统验证与优化,覆盖以下核心技术能力:

- 振动频谱分析与故障定位:识别轴承磨损、齿轮断齿等典型机械故障

- 温度场分布与热点检测:发现电子器件热失控风险

- 电流/电压波形异常诊断:捕捉电机绕组短路、IGBT失效等电气问题

- 数据驱动的剩余寿命预测:基于退化模型与深度学习算法

- PHM系统算法验证与优化:确保模型在真实工况下的泛化能力

行业应用广泛,覆盖关键领域

| 应用产品 | 覆盖行业 |

|---|---|

| 电机、传感器 | 智能制造、能源电力 |

| 电力电子器件、轴承 | 轨道交通、船舶设备 |

| 航空发动机 | 航空航天 |

| 牵引变流器 | 高铁、新能源装备 |

标准化支撑,确保结果权威可信

所有测试严格遵循国际与行业标准,包括:

- ISO 13374:机器状态监测与诊断数据格式

- IEC 60812:故障模式、影响及关键性分析(FMECA)

- SAE JA6268:PHM系统设计与验证规范

典型服务案例

- ✅ 航空发动机:融合振动与温度数据,提前30天预警轴承磨损,避免重大安全事故

- ✅ 高铁牵引系统:基于IGBT热阻分析,将维护周期优化至6个月,运维成本降低30%

- ✅ 风电齿轮箱:采用退化模型预测剩余寿命,置信度达90%,支撑资产全生命周期管理

常见问题解答(FAQ)

Q:PHM系统需要哪些数据支持?

A:需设备运行参数(如振动、温度、电流)、历史故障记录及典型工况数据。

Q:如何保证预测模型的准确性?

A:通过多源数据融合、交叉验证与在线学习机制,持续迭代优化模型性能。

Q:老旧设备能否接入PHM系统?

A:完全可以。通过加装边缘传感模块与无线采集终端,可低成本实现智能化改造。

总结:PHM是未来工业可靠性的核心引擎

随着AI与物联网技术的深度融合,PHM系统正从高端装备向通用工业场景快速渗透。它不仅是一种技术工具,更是一种运维理念的升级——从“经验驱动”走向“数据驱动”,从“成本中心”转向“价值创造”。对于追求高质量、高效率、高安全的企业而言,构建或验证一套可靠的PHM体系,已成为数字化转型的关键一步。

深圳德恺检测专注于新能源与高端装备领域的可靠性检测服务,具备CNAS、CMA双重资质认证。公司依托专业的热管理实验室与多学科技术团队,可为客户提供涵盖PHM系统验证、环境应力测试、寿命预测等在内的全流程可靠性解决方案。测试周期灵活,方案高度定制,助力客户加速产品迭代与市场准入。