在现代汽车工业中,车载电子设备正变得越来越复杂、集成度越来越高。从信息娱乐系统到高级驾驶辅助系统(ADAS),再到电池管理系统(BMS),这些关键部件必须在真实道路环境中长期稳定运行。然而,车辆在行驶过程中会持续经历振动、颠簸、急刹甚至碰撞等多重力学载荷,单一的环境应力测试已难以全面反映实际使用工况。因此,振动与冲击联合测试作为一种高保真度的可靠性验证手段,正日益成为评估车载设备结构完整性的核心方法。

为何单一测试不足以模拟真实路况?

传统测试常将振动与冲击分开进行,但现实中二者往往叠加发生。例如,车辆驶过减速带时,既承受高频小幅振动,又遭遇瞬时大加速度冲击。若仅做单独测试,可能遗漏因耦合效应引发的结构疲劳、焊点开裂或连接松动等问题。

联合测试的三大优势:

- 更贴近真实服役环境:还原多轴向、多频段、瞬态与稳态并存的复合应力;

- 提前暴露隐性缺陷:如微裂纹扩展、PCB板层间剥离、紧固件松脱等;

- 提升产品设计鲁棒性:为结构优化提供数据支撑,避免“纸上达标、路上失效”。

环境因素如何加剧结构失效风险?

车载设备不仅面临力学载荷,还需应对温度、湿度、腐蚀等环境因素的协同作用。这些因素会显著降低材料强度和连接可靠性。

典型环境-力学耦合失效场景:

| 环境因素 | 对结构的影响 | 与振动/冲击的协同效应 |

|---|---|---|

| 高温高湿 | 材料软化、金属氧化、胶粘剂老化 | 加速疲劳裂纹扩展,降低抗冲击阈值 |

| 温度循环 | 热胀冷缩导致焊点应力累积 | 振动诱发热机械疲劳,引发虚焊或断裂 |

| 盐雾/化学腐蚀 | 金属部件腐蚀、接触电阻增大 | 冲击载荷下腐蚀区域更易发生脆性断裂 |

| 低气压(高原) | 散热效率下降,内部温升加剧 | 高温+振动加速电子元件热失效 |

联合测试的关键技术要点

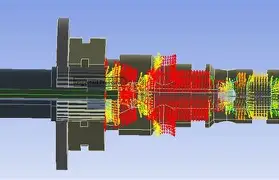

多轴同步加载

现代测试系统支持三轴振动与六自由度冲击同步施加,更真实模拟车辆在X/Y/Z方向的复合运动。

工况谱定制

基于实车道路载荷采集(如ISO 16750-3标准),构建用户自定义振动-冲击联合谱,避免“过度测试”或“测试不足”。

实时监测与失效判据

- 使用应变片、加速度传感器实时监控结构响应;

- 设定位移、加速度、功能中断等多维失效阈值;

- 支持测试中通电运行,验证功能稳定性。

行业标准与测试规范参考

主流车载设备需满足以下标准中的联合环境要求:

- ISO 16750-3:道路车辆—环境条件和电气电子设备测试(第3部分:机械负荷)

- GB/T 28046.3:道路车辆—电气及电子设备的环境条件和试验(第3部分:机械负荷)

- SAE J1211:重型车辆电子系统振动与冲击测试指南

这些标准明确要求在特定温度、湿度条件下叠加振动与冲击,以验证全生命周期可靠性。

总结

振动与冲击联合测试不仅是对车载设备结构强度的“压力测试”,更是对其在复杂环境耦合作用下长期可靠性的深度验证。通过高保真模拟真实道路工况,企业可显著降低售后故障率、提升产品口碑,并加速通过主机厂准入审核。在新能源汽车与智能网联快速发展的今天,这种多应力融合的测试策略,已成为保障车载系统安全不可或缺的一环。

深圳德恺检测依托CNAS资质认证实验室,配备多轴振动台、高精度冲击台及环境耦合试验舱,可为汽车电子、电池包、电控单元等提供定制化振动-冲击-温湿联合测试服务,助力客户产品高效合规上市。